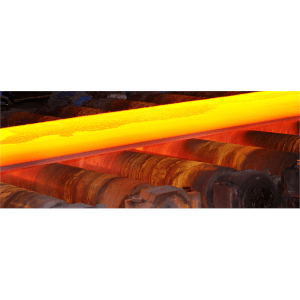

Korkean lämpötilan metalliosien mittasäätö teräs- ja metallurgiassa on olennaista laadukkaiden tuotteiden valmistuksen varmistamiseksi.

Tätä tarkoitusta varten erikoistyökaluja, kuten i laserkolmioanturit, laseretäisyysmittarit ja muut optiseen mittausperiaatteeseen perustuvat instrumentit.

I laserkolmioanturit antaa tarkat mittaukset mittaamalla kahden pisteen välinen etäisyys infrapuna- tai näkyvällä valonlähteellä.

Nämä laitteet pystyvät havaitsemaan jopa erittäin pienet epäsäännöllisyydet kappaleen muodossa tai koossa. Laseretäisyysmittarit ovat nopeita ja tarkkoja työkaluja, joita käytetään kahden pisteen välisten etäisyyksien mittaamiseen työkappaleen pinnalla. Ne käyttävät lasersäteitä mittaamaan tarkasti etäisyyksiä ilman ihmisen väliintuloa.

Käytetyt tuotteet

LDM42-sarjan LASER-etäisyysmittarit

- LASER-etäisyysmittarit etäisyyden mittaukseen jopa 30 metriin luonnollisilla pinnoilla tai 100 metriin heijastimella

- Virtalähde 24 Vdc

- RS232 - RS422-liitännät - Profinet, Profibus ja Ethernet / IP

- Näkyvä LASER-säteilijä (punainen) turvaluokalla 2

- Tarkkuus jopa +/- 1 mm

- Laaja valikoima lisävarusteita korkeisiin lämpötiloihin tai ympäristöihin, joissa on paljon epäpuhtauksia

LDS10A sarjan LASER etäisyysmittarit

- Etäisyyden tunnistus ilman heijastinta eri pinnoilla

- Turvallinen käyttö myös julkisilla paikoilla LED-valaistuksen ansiosta (ilman laseria)

- Erinomainen hinta-laatusuhde

- Yksi liitäntäkaapeli syöttöjännitteelle, sarjatietoliitännälle, kytkimelle ja analogialähdölle

- Henkilökohtainen parametrointi tietokoneen avulla

- Ohjelmoitavat analogiset ja digitaaliset liitännät

- Tukeva ja kompakti kotelo, helppo asentaa

- IP 67 suojausstandardi

Teknisiä oivalluksia

Paikanmittaus on myös välttämätöntä laadukkaiden metalliosien valmistuksessa teräs- ja metallurgisiin sovelluksiin. Vertailemalla sijaintiskannauksesta saatuja koordinaatteja ennalta määrättyihin arvoihin, on mahdollista havaita kappaleiden sijaintivirheet millimetrin murto-osien tarkkuudella.

Paksuuden mittaus on myös tärkeä tekijä metalliosien mittojen hallinnassa. Kappaleen paksuus voidaan mitata antureilla a laserkolmio tai lasermikrometrit jotka voivat mitata jopa 0,001 mm:n tarkkuudella ilman kosketusta. Tämä varmistaa nopeat ja tarkat mittaukset ilman riskiä, että kappale vahingoittuu testin aikana. Myös useimmat nykyaikaiset työkalut käyttävät tietokoneistetut algoritmit keskimääräisen ja täsmällisen paksuuden laskemiseksi yhdestä skannauksesta.

Lisäksi jotkin sijainninmittausjärjestelmät käyttävät tietokonenäkötekniikkaa monimutkaisten muotojen, kuten työkappaleen pinnan reikien tai urien, geometristen ominaisuuksien automaattiseen havaitsemiseen ilman kosketusta.

La suoruuden mittaus on myös tarpeen varmistaa, että metalliosat täyttävät laatustandardit ennen kuin niitä käytetään valmistusprosesseissa tai muissa sovelluksissa. Suoruuden mittaukseen sisältyy vertailuviivan välisen eron mittaus ja pinnan todellinen profiili testattavan kappaleen pituuden eri välein. Nykyään on saatavilla useita kehittyneitä laitteita, joiden avulla voit tehdä mittauksia jopa 0,01 mm:n tarkkuudella jopa 10 m pitkiä linjoja pitkin ilman käyttäjän toimia koko prosessin aikana.

Leveysmittaus on toinen tärkeä tekijä mittojen tarkastuksessa, koska se on laaja sovellus eri teollisuudenaloilla, kuten teräksen valmistuksessa ja muilla, joilla tarkkuus on ensiarvoisen tärkeää. Kun perinteiset leveyden mittausmenetelmät sisältävät käsimittareita tai mittareita, nykyaikaiset tekniikat mahdollistavat automatisoidut mittaukset, jotka vaativat minimaalisen asetusajan ja tarjoavat huomattavasti tarkempia tuloksia kuin perinteiset menetelmät. Esimerkiksi monissa laserkolmioantureissa on monipisteskannerit, jotka voivat mitata leveyksiä nopeasti useista kohdista suurilta alueilta, jopa korkeissa lämpötiloissa, poikkeuksellisen tarkasti.

RODER tarjoaa täydelliset ratkaisut, jotka on suunniteltu erityisesti mittatarkastustarpeisiin, kun käsitellään korkean lämpötilan metalliosia teräs- ja metallurgisissa sovelluksissa.

RODER toimittaa innovatiivisia instrumentteja, kuten DIGILEN-sarjan, jotka tarjoavat kosketuksettomat skannausominaisuudet ja tuottavat tarkkoja tuloksia jopa äärimmäisissä lämpötiloissa, jopa 500 astetta.

RODER tarjoaa kehittyneitä laitteita, kuten Vision System -sarjan, jossa on automatisoidut visuaaliset tunnistusalgoritmit, joiden avulla voit suorittaa nopeita tarkastuksia suurilla alueilla pienellä työvoimalla.

Näiden yllä mainittujen erikoistyökalujen yhdistelmä auttaa virtaviivaistamaan mittatarkastusprosesseja ja parantamaan samalla yleistä tarkkuutta ja tehokkuutta. Erityisesti kunkin instrumentin ainutlaatuiset ominaisuudet auttavat lyhentämään merkittävästi kokonaistestausaikoja ja tarjoavat luotettavia tuloksia kaikentyyppisille materiaaleille käytetystä lämpökäsittelystä riippumatta.

Lisäksi monissa nykyaikaisissa järjestelmissä on intuitiiviset graafiset käyttöliittymät (GUI), joiden avulla käyttäjät voivat helposti määrittää testejä ja seurata testin aikana saatuja tietoja etänä.

Prosessien tehokkuuden parantamisen lisäksi nämä edistyneet tekniikat ovat myös auttaneet vähentämään inhimillisiä virheitä automaatiokykynsä ansiosta. Esimerkiksi tehokkaat teollisuustietokoneet ohjaavat nyt kokonaisia mittatarkastusprosesseja ja varmistavat kaikkien testien luotettavuuden.

Lisäksi uusimpiin malleihin sisällytetyt kehittyneet algoritmit antavat näiden laitteiden nopeasti tunnistaa poikkeamat kaikissa testatuissa komponenteissa, mikä vähentää mahdollisia viiveitä tuotantoajojen aikana. Lopuksi mahdollisuudet integroida suurempiin verkkojärjestelmiin parantavat edelleen tiedonhallintaominaisuuksia, mikä auttaa yrityksiä seuraamaan tarkemmin kriittisiä tuotantomittareita.

Lisäksi viimeaikaiset ohjelmistokehityksen edistysaskeleet ovat antaneet valmistajille mahdollisuuden luoda räätälöityjä ohjelmia, jotka on suunniteltu erityisesti asiakkaan erityisvaatimuksiin, mikä varmistaa, että jokainen kokeilu tuottaa optimaaliset tulokset joka kerta. Erityisesti omistettujen simulointiohjelmistopakettien avulla käyttäjät voivat suunnitella testausstrategioita etukäteen, mikä auttaa heitä määrittämään parhaat toimintatavat hyvissä ajoin ennen varsinaisten testien alkamista. Lisäksi erityiset analyysityökalut tarjoavat käyttäjille mahdollisuuden verrata välittömästi aikaisempia testejä nykyisiin natiivien kojetaulujen avulla, joiden avulla käyttäjät voivat saada parempia tuloksia.